زنجیره تولید پنل خورشیدی:

از فراوری سیلیس تا تولید ماژول فتوولتائیک

معرفی

زنجیره تولید پنل خورشیدی عبارت است از مراحل مختلفی که در فرآیند تولید پنلهای خورشیدی از ابتدا تا انتها به کار گرفته میشوند. در این مقاله به اختصار به این مراحل که شامل فرآوری سیلیس، تولید سلولهای خورشیدی، تولید ماژولهای خورشیدی، تست و کنترل کیفیت های پس از تولید سل و ماژول و در نهایت بستهبندی و حمل و نقل پنل خورشیدی اشاره میکنیم.

- فرآوری سیلیس:

ابتدای زنجیره تولید پنل خورشیدی، با فرآوری سیلیس آغاز میشود. سیلیس یکی از مواد اصلی برای تولید سلولهای خورشیدی سلیکونی است. در این مرحله، سیلیس استخراج شده از منابع معدنی تصفیه و پالایش میشود. این فرایند جهت تصفیه و آمادهسازی سیلیس (سلیسیوم) از چند مرحله مهم تشکیل شده است:

استخراج سیلیس

ابتدا، سیلیس از منابع معدنی مختلف استخراج میشود. معادن سنگهای کوارتز اغلب به عنوان منابع اصلی برای سیلیس استفاده میشوند.

خردایش و سایش

سیلیس استخراج شده به اندازه مناسب خرد میشود و سپس در دستگاههای سایش، طی فرآیند آسیابکاری تحت فشار قرار میگیرد تا به اندازه دقیقتر و به شکل مشخصی تبدیل شود.

پالایش سیلیس

سپس، سیلیس خرد شده به فرآیند پالایش میرود. در این مرحله، از روشهای مختلفی نظیر شستشو با آب یا اسیدهای قوی برای حذف آلودگیها و ناخالصیها استفاده میشود.

تصفیه سیلیس

در این مرحله، سیلیس تصفیه میشود تا ناخالصیها و مواد غیرمطلوب حذف شوند. این ممکن است شامل فرآیندهای فیلتراسیون، تقطیر یا فرآیندهای شیمیایی باشد.

تولید اسلایس (سلیسیوم)

سیلیس پاکشده به اسلایس (سلیسیوم) تبدیل میشود. در این مرحله، سیلیس از آلایندههای معدنی و مواد غیرضروری دیگر پاکسازی میشود تا به خلوص مطلوب برای تولید سلولهای خورشیدی برسد.

آمادهسازی برای استفاده

اسلایس حاصل از مراحل قبلی در این مرحله آمادهسازی میشود. این شامل پردازشهایی نظیر خشکاندن ، ذوب، و یا دیگر فرآیندهایی است که سلیس به شکل مناسبی جهت استفاده در تولید سلولهای خورشیدی آماده میشود.

- تولید سلولهای خورشیدی:

پس از فرآوری سیلیس، سلیس تبدیل به اسلایس (سلیسیوم) میشود که به سلولهای خورشیدی تبدیل میشود. سلولهای خورشیدی عملکرد اصلی تبدیل نور خورشید به انرژی الکتریکی را دارند. فرآیند تولید سلولهای خورشیدی از چند مرحله اصلی تشکیل شده است. در ادامه به این مراحل با جزئیات بیشتر اشاره میشود:

تهیه و پالایش اسلایس

ابتدا، اسلایس (سلیسیوم) که از مراحل فرآوری سیلیس به دست آمده است، تمیز شده و پالایش میشود تا از هر گونه ناخالصی و آلاینده حذف شود.

تولید اکسید سیلیسیم (SiO2)

اسلایس پالایش شده به صورت پودر درآمده و با حرارت بالا تحت فشار به مخلوطی از گازهای هیدروژن و سیلان (SiH4) تبدیل میشود. این فرآیند منجر به تولید اکسید سیلیسیم (SiO2) میشود.

تهیه پلی سیلیکون (Poly-Silicon)

اکسید سیلیسیم حاصل از مرحله قبل به واکنش با فرایند کاربوراسیون (Carburization) تحت دماهای بالا قرار میگیرد و پلی سیلیکون تولید میشود. پلی سیلیکون ماده اصلی سلولهای خورشیدی است.

تولید اسلاب پلی سیلیکون

پلی سیلیکون به شکل اسلاب درآمده و به سپتونهایی به ضخامت خاص برش داده میشود. این اسلابها به عنوان مواد اولیه برای ساخت سلولهای خورشیدی استفاده میشوند.

تولید و پالایش ورقه سیلیکونی

اسلابهای پلی سیلیکون به ورقههایی با ضخامت معین برش داده و سپس این ورقهها تحت فرآیندهای پالایشی قرار میگیرند تا به خلوص و کیفیت مطلوب برسند.

پوشش دهی با لایه های ناقل (N-Type و P-Type)

سپس به ورقههای سیلیکونی لایههای ناقل مثبت (P-Type) و لایههای ناقل منفی (N-Type) اعمال میشود. این لایهها با استفاده از فرآیندهای تفکیکی تحت دماهای خاص و از طریق تزریق موادی مثل فسفر و کلر به سطح سلول افزوده میشوند.

تولید الکترودها و اتصالات

در این مرحله، الکترودها و اتصالات لازم جهت جمعآوری جریان الکتریکی تولید شده در لایههای ناقل به سلول افزوده میشوند.

تست و کنترل کیفیت

سلولهای خورشیدی تولید شده در مراحل قبل تحت تستهای دقیق و کنترل کیفیت قرار میگیرند تا اطمینان حاصل شود که عملکرد آنها در شرایط مختلف به درستی انجام میشود. کمی پایین تر از جزئیات تست ها و استاندارد های سل های خورشیدی بیشتر خواهم گفت.

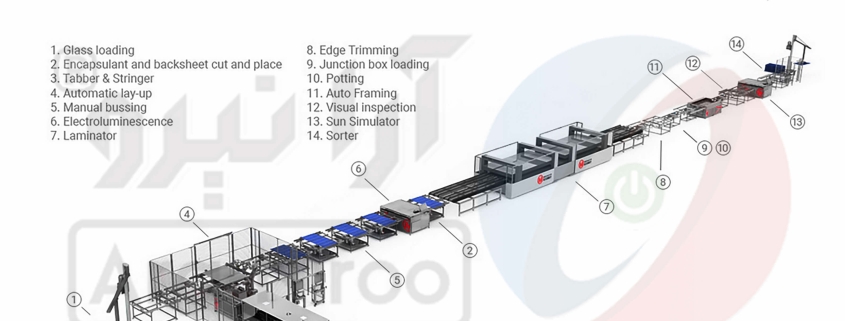

- تولید ماژولهای خورشیدی:

سلولهای خورشیدی به ماژولهای خورشیدی تبدیل میشوند. این ماژولها علاوه بر سلولهای خورشیدی، دارای لایههای محافظ و سیستمهای مدیریت حرارت هستند. این لایهها نقش مهمی در محافظت و بهینه کردن عملکرد ماژول دارند. پس از تولید سلولهای خورشیدی، مراحل تولید ماژول فتوولتائیک (پنل خورشیدی) شامل چند مرحله اصلی است. در ادامه به جزئیات این مراحل اشاره میشود:

تهیه ماژولهای سلولی

ابتدا، سلولهای خورشیدی که در مراحل قبلی تولید شدهاند، به شکلهای مختلف ماژولهای سلولی گروهبندی میشوند. این مراحل شامل قرار دادن سلولها در قالبها و اتصالات مورد نیاز است.

پیوندگذاری (Interconnection)

سلولهای خورشیدی درون ماژول به وسیله سیمهای فلزی به یکدیگر متصل میشوند. این پیوندگذاری باعث ایجاد یک مدار الکتریکی مناسب برای جمعآوری جریان تولیدی توسط سلولها میشود که آن را باسبار هم میگویند.

لایهگذاری محافظ

یک لایه محافظ معمولاً از شیشه یا مواد پلاستیکی نشری بر روی سلولهای خورشیدی قرار میگیرد. این لایه محافظ سلولها را در برابر شرایط جوی، گرد و غبار، و نفوذ آب محافظت میکند.

تهیه فریم (Frame) و مونتاژ

یک فریم (قاب) از مواد مقاوم به هوا و محیط زیست، معمولاً آلومینیوم یا فلزهای دیگر، ساخته میشود و ماژولهای سلولی درون آن مونتاژ میشوند و در نهایت پس از نصب جانکشن باکس و فریم و گلس روی سطح سل های باسبار شده، ماژول وکیوم شده به مرحله تست میرود.

قبل از اینکه در مورد تست ها و استانداردهای سل و ماژول خورشیدی صحبت کنم، اجازه بدید خیلی خلاصه از انواع ماژول های کریستاله شرحی ارائه دهم. ماژول های کریستاله به انواع مونو، پلی، و لایه نازک تقسیم بندی می شوند.

ماژول های مونو کریستال که از یک کریستال سیلیکون واحد ساخته می شوند. این ماژول ها دارای راندمان بالا و عمر طولانی هستند. با این حال، آنها گران تر از سایر انواع ماژول های کریستاله هستند.

ماژول های پلی کریستال از چندین کریستال سیلیکون کوچکتر ساخته می شوند. این ماژول ها ارزان تر از ماژول های تک کریستالی هستند، اما راندمان کمتری دارند.

ماژول های کریستاله فیلم نازک از یک فیلم نازک از ماده نیمه هادی مانند سیلیکون، کادمیوم تلوراید یا دی سلنید ایندیوم مس ساخته می شوند. این ماژول ها سبک تر و ارزان تر از ماژول های کریستالی هستند، اما راندمان کمتری نیز دارند.

و اما در مورد پنل های مونوکریستال که امروزه سهم بیشتری از بازار را در نیروگاه های خورشیدی متصل به شبکه به خود اختصاص داده میتوان بیشتر صحبت کرد. تکنولوژی های مختلفی در ساخت پنل های مونو کریستال خورشیدی مورد استفاده قرار می گیرند. این تکنولوژی ها باعث افزایش راندمان، کاهش هزینه و بهبود عملکرد ماژول های مونو کریستال فتوولتاییک می شوند.

برخی از مهم ترین تکنولوژی های به کار رفته در ماژول های مونو کریستال عبارتند از:

- تکنولوژی PERC (Passivated Emitter Rear Cell)

تکنولوژی PERC یک تکنولوژی پیشرفته است که باعث افزایش راندمان سلول های خورشیدی می شود. در این تکنولوژی، یک لایه اکسید روی (ZnO) در پشت سلول خورشیدی قرار می گیرد. این لایه باعث جذب نور بیشتری و کاهش تلفات انرژی می شود. راندمان سلول های خورشیدی PERC معمولاً بین 18 تا 22 درصد است. این تکنولوژی همچنین باعث بهبود مقاومت سلول های خورشیدی در برابر شرایط آب و هوایی می شود.

- تکنولوژی Half-cell

تکنولوژی Half-cell یک ایده مثبت جهت افزایش راندمان سلول های خورشیدی بود. در این تکنولوژی، هر سلول خورشیدی به دو سلول کوچکتر تقسیم می شود. این کار باعث کاهش تلفات مقاومت در سلول های خورشیدی می شود. راندمان سلول های خورشیدی Half-cell معمولاً بین 1 تا 2 درصد بیشتر از سلول های خورشیدی معمولی است. این تکنولوژی همچنین باعث کاهش هزینه تولید سلول های خورشیدی می شود.

- تکنولوژی Bifacial

تکنولوژی Bifacial تکنولوژی پنل های دو رو است که باعث افزایش تولید انرژی سلول های خورشیدی می شود. در این تکنولوژی، پشت سلول خورشیدی نیز قادر به جذب نور خورشید می باشد. راندمان سلول های خورشیدی Bifacial معمولاً بین 10 تا 20 درصد بیشتر از سلولهای خورشیدی معمولی است که البته وابسته به میزان بازتاب نور از سطح زمین دارد. تکنولوژی Bifacial همچنین باعث بهبود عملکرد سلول های خورشیدی در شرایط کم نور می شود. با این رویکرد استفاده از پنل های بایفشیال یا دورو در نیروگاه های خورشیدی بزرگ مقیاس می تواند نظر به اصلاح زمین نیروگاه و افزایش بازتاب نوری از کف، درآمد قابل توجهی را با سرمایه کم تر برای مالک نیروگاه ایجاد نماید، کمااینکه تاثیر این تکنولوژی بر افزایش نرخ تولید و درآمد در نیروگاه خورشیدی پشت بامی با وجود ایزوگام تثبیت شده است .

- تکنولوژی HIT (Heterojunction with Intrinsic Thin-layer)

تکنولوژی HIT یک تکنولوژی پیشرفته است که باعث افزایش راندمان سلول های خورشیدی می شود. در این تکنولوژی، از یک لایه نازک از ماده نیمه هادی آلی (ITO) برای بهبود عملکرد سلول خورشیدی استفاده می شود. راندمان پنل های خورشیدی با تکنولوژی HIT معمولاً بین 22 تا 24 درصد است و مقاومت سلول های خورشیدی در برابر شرایط آب و هوایی با وجود این تکنولوژی بهبودیافته تر است.

- تکنولوژی TOPCon (Tunnel Oxide Passivated Contact)

در این تکنولوژی، یک لایه اکسید روی (ZnO) با ضخامت کم در پشت سلول خورشیدی قرار می گیرد. این لایه باعث جذب نور بیشتری و کاهش تلفات انرژی می شود و البته راندمان سلول های خورشیدی با وجود TOPCon معمولاً بین 22 تا 24 درصد است.

انتخاب تکنولوژی مناسب

انتخاب تکنولوژی مناسب برای ساخت ماژول های مونو کریستال به عوامل مختلفی بستگی دارد، از جمله:

- میزان راندمان مورد نیاز

- هزینه تولید

- شرایط آب و هوایی محل نصب

اگر به دنبال ماژول هایی با راندمان بالا هستید، تکنولوژی PERC، Half-cell، HIT یا TOPCon گزینه های خوبی هستند. اگر به دنبال ماژول هایی با هزینه تولید پایین هستید، تکنولوژی Half-cell گزینه خوبی است. اگر به دنبال ماژول هایی هستید که در شرایط کم نور عملکرد خوبی دارند، تکنولوژی Bifacial گزینه خوبی است.

- تست و کنترل کیفیت

پس از مونتاژ، ماژولهای خورشیدی تحت تستهای دقیق و کنترل کیفیت قرار میگیرند. این تستها شامل بررسی عملکرد الکتریکی، تحت شرایط نوری و حرارتی مختلف است.

در ادامه به برخی از تستها و استانداردهای مهم برای سل ها و ماژول های خورشیدی اشاره میشود:

تستها برای سلولهای خورشیدی:

- تست I-V (تست جریان-ولتاژ):

هدف آن اندازهگیری خطوط جریان-ولتاژ سلولهای خورشیدی است تا عملکرد این سلولها در شرایط نوری مختلف مشخص گردد. سلول خورشیدی تحت نور مصنوعی قرار گرفته و جریان و ولتاژ آن در شرایط مختلف نوری ثبت میشود.

- تست زمانی (Temporal Stability Test):

هدف این تست ارزیابی پایداری عملکرد سلول در طول زمان است. سلول به مدت زمان مشخصی تحت شرایط نوری و حرارتی نگهداری میشود و تغییرات عملکرد آن طی زمان بررسی میشود.

- تست حرارتی (Thermal Cycling Test)

در این تست به بررسی تحمل سلول در برابر تغییرات دما می پردازیم.

سلول از چرخههای مشخصی از تغییرات دما عبور میکند، و سپس عملکرد و کیفیت آن ارزیابی میشود.

استانداردها برای سلولهای خورشیدی:

- استاندارد IEC 61215:

موضوع: مشخصات عملکردی برای ماژولهای فتوولتائیک.

اهمیت: این استاندارد به ویژه برای ارزیابی کیفیت و عملکرد ماژولهای خورشیدی در شرایط مختلف نوری و حرارتی طراحی شده است.

- استاندارد IEC 61646:

موضوع: مشخصات ماژولهای فتوولتائیک سلفون.

اهمیت: این استاندارد برای سلفونها، که نوع خاصی از ماژولهای فتوولتائیک هستند، ارائه شده است.

تستها برای ماژولهای خورشیدی:

- تست (PID) Potential-Induced Degradation

هدف این تست بررسی توانایی ماژول در مقاومت در برابر فرآیند آلودگی ناشی از تغییرات ولتاژ است. ماژول تحت شرایط مشخصی از تغییرات ولتاژ و دما قرار گرفته و عملکرد آن بررسی میشود.

- تست فرآیند نما (Damp Heat Test)

جهت ارزیابی عملکرد ماژول تحت تأثیر رطوبت و گرما از این تست استفاده میشود. ماژول به شرایط حرارت و رطوبت بالا قرار گرفته و عملکرد آن در طول زمان بررسی میشود.

- تست (UV) Ultraviolet Light Test

هدف این تست بررسی تأثیر تابش ماوراء بنفش نور بر مواد سازنده ماژول خورشیدی است. ماژول به تابش نور UV تحت شرایط خاصی قرار گرفته و تغییرات جزئیات ساختاری آن بررسی میشود.

- تست عدم ایزولاسیون (Insulation Test)

بررسی عدم ایزولاسیون بخشهای مختلف ماژول به یکدیگر طی این آزمایش مورد ارزیابی قرار می گیرد. این تست با اعمال ولتاژ بر روی ماژول انجام میشود و عملکرد عدم ایزولاسیون بررسی میشود.

استانداردها برای ماژولهای خورشیدی:

- استاندارد IEC 61215:

موضوع: مشخصات عملکردی برای ماژولهای فتوولتائیک.

اهمیت: این استاندارد به ویژه برای ارزیابی کیفیت و عملکرد ماژولهای خورشیدی در شرایط مختلف نوری و حرارتی طراحی شده است.

- استاندارد IEC 61730:

موضوع: الزامات ایمنی برای ماژولهای فتوولتائیک.

اهمیت: این استاندارد به ایمنی الکتریکی ماژولهای خورشیدی توجه دارد و نیازمندیها برای اطمینان از عدم وقوع حوادث الکتریکی را مشخص میکند.

- استاندارد IEC 62716:

موضوع: تست نمایشگرهای تقویتشده تحت تأثیر اشعه مستقیم خورشید.

اهمیت: این استاندارد به ارزیابی نمایشگرهای تقویتشده در شرایط نوری خورشید مستقیم میپردازد.

تستها و استانداردها اهمیت زیادی در صنعت خورشیدی دارند و اطمینان از تطابق تجهیزات با این استانداردها بهبود کیفیت و عملکرد سلولها و ماژولها را فراهم میکند.

با اجتماع این مراحل، ماژول فتوولتائیک (پنل خورشیدی) آماده به تولید انرژی خورشیدی میشود و میتواند به تأمین انرژی الکتریکی در سیستمهای مختلف مورد استفاده قرار گیرد.

- بستهبندی و حمل و نقل:

پس از گذر از تمام مراحل تولید و تست، پنلهای خورشیدی بستهبندی میشوند و برای حمل و نقل به مقصد نهایی ارسال میشوند.

نتیجه:

داشتن یک زنجیره تولید کامل برای پنلهای خورشیدی میتواند ما را در تحقق اهداف وتوسعه نیروگاه های خورشیدی یاری رساند در حالیکه با وجود در اختیار داشتن صفرتا صد خط تولید پنل های خورشیدی میتوانیم به برد استراتژیک در راستای پدافند غیرعامل دست یابیم. در پایان به تعدادی از این مزیت های حیاتی وجود خط کامل تولید پنل خورشیدی اشاره میکنم:

- کنترل کیفیت بیشتر:

امکان کنترل کامل بر تمام مراحل تولید، از فرآوری سیلیس تا تولید ماژول، به بهبود کیفیت و دقت در هر مرحله از زنجیره تولید کمک میکند. این امر باعث افزایش کیفیت نهایی پنلهای خورشیدی و افزایش عملکرد آنها میشود.

- کاهش هزینهها:

داشتن زنجیره تولید کامل از مراحل مختلف، از جمله فرآوری سیلیس، تولید سلولهای خورشیدی و تجمیع، میتواند به کاهش هزینهها کمک کند. کاهش وابستگی به تامینکنندگان خارجی و افزایش کارایی در تمام فرآیند تولید میتواند به بهینهسازی هزینهها منجر شود.

- تضمین تأمین مواد اولیه:

داشتن زنجیره تولید کامل به شرکت تضمین میدهد که مواد اولیه مورد نیاز برای تولید پنلهای خورشیدی، مانند سیلیس، به صورت پایدار و در مقدار کافی در دسترس باشند.

- تعامل یکپارچه بین مراحل:

هماهنگی بیشتر و تعامل یکپارچه بین مراحل مختلف زنجیره تولید، از جمله فرآوری سیلیس، تولید سلولهای خورشیدی، و تجمیع، میتواند به بهبود کارایی و کاهش زمان تولید منجر شود.

- استقلال از تحریمها و مشکلات تامین:

اگر دارای زنجیره تولید کامل باشیم، از تحریمها و مشکلات ممکن در تأمین مواد اولیه تحت تأثیر کمتری قرار میگیریم. این امر میتواند برای استقلال از عوامل خارجی و حفظ پایداری تولید مفید باشد.

- فلزات گرانبها و استراتژیک:

اگر زنجیره تولید شامل استخراج فلزات گرانبها (مانند سیلیس) باشد، کشور میتواند از استراتژیهای متنوعی برای بهرهوری از این فلزات استراتژیک بهرهمند شود.

داشتن زنجیره تولید کامل برای پنلهای خورشیدی به یک شرکت این امکان را میدهد که به طور کلی به عنوان یک واحد یکپارچه عمل کند و مزایای مختلفی را در زمینه کیفیت، هزینه، و کنترل تأمین به دست آورد. شرکت ره آورد آرا نیرو آمادگی خود جهت مشاوره، تجهیز و تامین زنجیره کامل تولید پنل های خورشیدی برای شرکت های سرمایه گذار را اعلام میدارد.

نویسنده: مهدی پارساوند

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید!